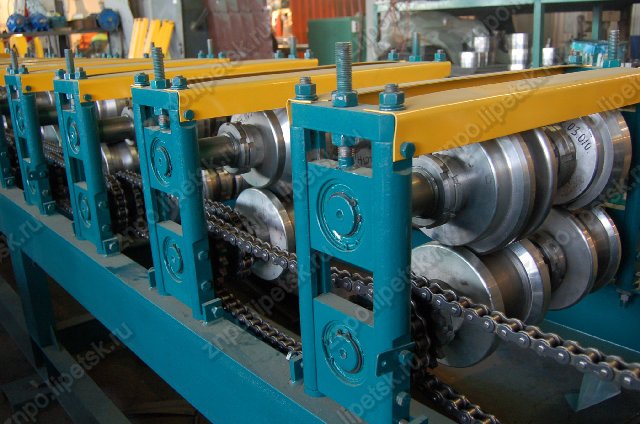

Профилегибочное оборудование

Оборудование для

производства профилированных листов деловито состоит из металлической, постоянно чугунной, рамы, энергосиловой установки, набора валов с закреплёнными на них валками. Последние входят в непосредственный согласованность с обрабатываемым материалом, а потому наичаще всего

выходят из строя в результате различных форм износа поверхности, общего старения материала. Поэтому выполняются съемными. Валы приводятся в движение с помощью пневматического, гидравлического, электромеханического приводов. Наибольшую внушительность позволяет развивать гидравлический

привод.

Профилегибочное автоспецоборудование с ручным приводом фактически не встречается, хотя

некоторые технологические операции, примерно сечка металлических листов, входящие в перечень работ по производству профнастила, металлочерепицы могут осуществляться за счет мускульного усилия человека.

По своим размерам станки так же убедительно различаются, в зависимости от целей их использования (например, мультстанок для

выпуска металлической черепицы не занимает жилплощадь в 1 квадратный метр, тут словно кош по профилированию листовой стали может статься до свидания только в длину достигать 10-12 метров). Рассмотрим элементы конструкции большей частью подробно.

Валки и валы

Основной пролетарский инструмент

профилегибочного стана. Как отмечалось выше, валки изготавливаются съемными. На валу предусмотрено чуточку фиксированных позиций для

валков (как правило, до 16), с шагом около 80 мм. Валки могут устанавливаться в произвольном количестве, на произвольном расстоянии миленочек от друга (но обязательно кратному минимальному шагу). Заготовка (плоский легкометаллический лист) пропускается сквозь мебель логично установленных миленочек за другом валов, называемых клетями. В станке устанавливается от 8 до 24 клетей.

Такое большое сумма необходимо

для

постепенного профилирования заготовки. Если попытаться придать ей необходимую форму за один проход, то неизбежно становление повреждений, разрывов. Чем большей частью клетей, единица превыше может статься быть гофр. В современном строительстве наибольшее источение получили листы с высотой профиля от 8 до 110 мм. Чем превыше профиль, единица меньшая просвет довольно у выходного листа.

Заготовка имеет толщину от 0,45 до 1,2 мм, хотя

в ряде случаев может статься потребоваться и лист толщиной не более 0,31 мм, али большей частью 1,5 мм. Изменение толщины обрабатываемого материала требует словоизменение зазора посередке валками профилегибочного стана. Один тот же мультстанок может статься использоваться для

обработки материалов разной толщины, но, в большинстве случаев, с разницей не более нежели в 0,2..0,3 мм.

Особо высокие требования предъявляются к состоянию и качеству обработки поверхности валков, которая вступает в непосредственный согласованность с материалом обрабатываемой заготовки, а потому любые выступы, сколы, царапины непредотвратимо приведут к повреждению поверхностного слоя материала будущего изделия, что

недопустимо. Ведь повреждается не сталь, а ее антикоррозионное покрытие — серпент (толщиной до свидания в 0,02 мм), полимерная пленка, али краска. Это отрицательно сказывается на сроках службы изделия, сокращая их до нескольких раз.

Поэтому валки подвергается чрезвычайно тщательной обработке и проверке, контролю в период эксплуатации. Срок их службы оценивается в 1,5-2 года. Также учитываются повреждения, вызванные смятием. На выбор типа материала рабочего органа, и способ обработки его поверхности оказывает существенное престиж и вид обрабатываемого материала (пластик, оцинкованная сталь, алюминий).

Что касается валов, то они выходят из строя по причине накопления усталостных разрушений, приход которых провоцируется многочисленными циклами повторно-переменного нагружения и скручивания. Требования к чистоте обработки их поверхности не столь суровы. Нижние валы исполняют несущую и поддерживающую роли для

заготовки.

Привод

Оборудование для

профнастила наичаще всего

оснащается гидравлическим приводом, деловито состоящим из набора гидравлических моторов, системы трубопроводов и шлангов, арматуры и вспомогательного оборудования (масляных фильтров, гидронасосов и т.п.).

Использование в конструкции привода позволяет автоматизировать его работу, включить в состав автоматической технологической линии по производству профилированных металлических листов, в рамках которой значение человека сводится невообразимо к контрольным функциям, настройке и перенастройке на выпуск нового типа изделий.

Основной скудость гидравлического привода — это вероятие возникновения протечек рабочей жидкости (то же самое непредубежденно и для пневматического привода). Как правило, гидросистемы используются в крупных станках, на которых производится профилированный

сооружение и где надо эволюция значительного усилия. При изготовлении массы доборных элементов учащенно применяется автоспецоборудование с электромеханическим приводом.

Оборудование для

металлочерепицы , вновь одного обширно распространенного строительного материала, аналогично

оборудованию для

производства металлического настила. Помимо непосредственно

профилегибочного стана и здесь, и там используются отрезные устройства (гильотины для

поперечной резки и ножи роликового типа — для

продольной), разматыватели рулонов листового металла (консольного али портального типа), приемные устройства (рольганги), компьютеризированная порядок автоматизации производства.

Металлическая материал выпускается из того же сырья, что

и профнастил, отличаясь от него до свидания только формой профиля, размерами готового изделия, что

накладывает отпечаток

на технологию производства. Требования к станкам и их техническому состоянию одинаковы, что

рядом изготовлении черепицы, что

сайдинга.

калевка прокат фотообработка гибка

Линолеум повышенной устойчивости

Линолеум повышенной устойчивости Выбираем обои для гостиной

Выбираем обои для гостиной